碳化硅(SiC)芯片大廠Wolfspeed近日宣布,董事會已同意格Gregg Lowe辭去公司CEO及董事會成員職務。這一決定是在公司面臨電動汽車需求放緩和工業、能源終端市場訂單減少的背景下做出的。

那么,從長計議,在接下來的十年,SiC市場怎么走?事實上,大趨勢并沒有改變。

歲末將至,IDTechEx最新報告深入剖析了WBG在EV領域的最新趨勢與應用實踐,重點關注了SiC技術的快速普及和GaN技術的未來潛力;同時詳細分析了EV電力電子市場的現狀,特別是SiC MOSFET在逆變器、車載充電器(OBC)以及DC-DC轉換器中的應用趨勢。

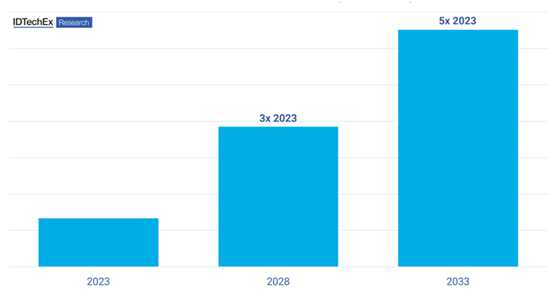

IDTechEx認為,電動汽車(EV)市場將迎來前所未有的需求激增,而EV電力電子領域的成長步伐更將遠超這一趨勢。為應對消費者對純電動汽車續航焦慮及充電效率的期待,汽車OEM正積極探索新技術,旨在延長駕駛里程并加速充電過程。

除了電池與電機技術的持續進步外,寬帶隙(WBG)半導體材料,尤其是SiC與氮化鎵(GaN),正逐步成為重塑EV動力系統的關鍵力量。這些創新材料有望替代當前800V架構下的硅(Si)IGBT和MOSFET,從而大幅提升系統效率。

此外,基于電壓等級(600V、1200V)及半導體材料類型(Si、SiC、GaN),報告對未來電力電子市場進行了全面預測。預測結果顯示,2025年至2035年,汽車電力電子市場將迎來顯著增長,2035年市場規模將達到360億美元。

電力電子市場規模(十億美元)

電力電子在EV中的核心應用

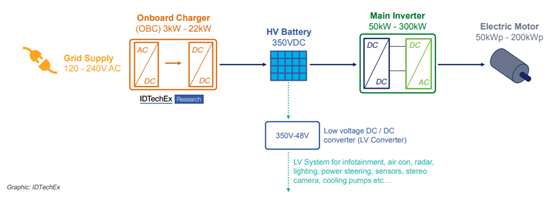

EV技術的核心在于其高效的電力電子系統,它

直流電轉換為低壓直流電的角色,以供電給車輛的輔助系統,如照明、音響、空調以及為12至48V的低壓電池充電等。這類轉換器通常需要在400至900V的高壓電池與12至48V的低壓系統之間進行有效轉換,以確保車輛內部所有電子設備都能正常工作。

主要由三大設備構成:OBC、逆變器以及DC-DC轉換器。這些設備共同協作,確保EV從電網充電、電能轉換到驅動電機以及為車輛輔助系統供電的整個過程高效而可靠。

OBC:作為EV與電網之間的橋梁,負責將交流電(AC)轉換為直流電(DC),從而為高壓電池組充電。在當前市場上,OBC的額定功率普遍在6至11.5kW之間,而在高端或豪華車型中高達22kW,以滿足更快的充電需求。

逆變器:是EV動力系統的關鍵組件,它位于電池組與驅動電機之間,負責將電池提供的直流電轉換為三相交流電,以驅動電機旋轉,從而實現車輛的行駛。為了滿足EV的高性能需求,主逆變器的功率通常較大,如300kW,以確保電機能夠獲得足夠的能量來平穩、高效地運行。

DC-DC轉換器:在EV中扮演著將高壓電池組的

20年來,Si IGBT一直是牽引逆變器的唯一選擇,同時Si MOSFET和二極管也用于OBC和DC-DC轉換器。事實證明,它們在逆變器的中高功率水平下是可靠的,但當前一代EV正在向SiC MOSFET過渡,其市場份額將繼續增長。

EV三個主要電力電子設備

SiC MOSFET在EV市場的應用

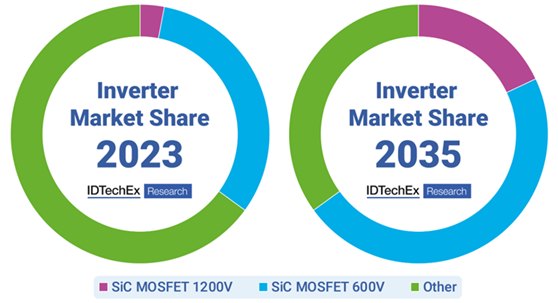

IDTechEx預測,到2035年,SiC MOSFET將成為EV逆變器市場的主要部分。

與Si IGBT相比,SiC MOSFET提供了幾個理想的功能,包括高溫運行、更好的導熱性、更快的開關速度,可能使EV的續航里程增加7%,以及更小的芯片和封裝尺寸,以減小重量和體積。在過去10年里,從封裝到溝槽技術,SiC MOSFET技術的發展得到了極大的改善,解決了供應鏈、熱管理和可靠性方面的問題。

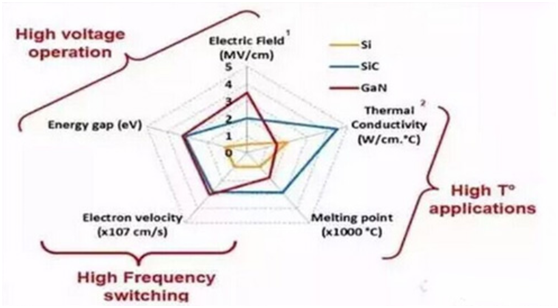

Si、SiC與GaN半導體特性對比

電力電子行業深深植根于由摻雜半導體材料構成的晶體管技術之中。長久以來,Si IGBT一直占據市場的主導地位。然而,隨著技術的不斷進步,我們正見證一個向WBG半導體材料的轉變,其中SiC MOSFET和GaN HEMT尤為突出。

WBG半導體材料以其卓越的電壓承受能力、高效能以及出色的熱穩定性,有望突破Si材料的局限性。盡管GaN的熱導率相較于Si略低一籌,但其能夠承受的最高工作溫度卻遠超Si材料。目前,市場上GaN HEMT的最高工作溫度已經達到了175℃,這一特性在EV領域尤為重要,因為它能夠顯著提升車輛的續航能力和整體性能。

高溫工作特性和出色的導熱性能使WBG半導體材料能夠實現更大的面積功率密度,進而促使整體功率器件的封裝尺寸得以縮減。此外,WBG半導體還具備更高的開關效率和高電子遷移率,使之能夠在高頻下穩定工作。這一特性有助于減小電感器、電容器等無源元件的尺寸,從而進一步降低系統的整體體積和重量。

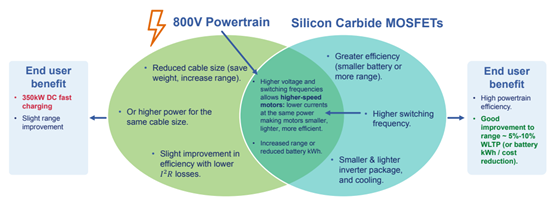

事實上,在EV領域,高壓運行已經成為一種不可忽視的趨勢。盡管起初這一技術主要應用于高端EV市場,但如今它正在逐步向主流市場滲透。高壓技術不僅能夠減小電纜的尺寸和重量,還能夠顯著提升充電速度,為EV的普及和發展注入了新的活力。

總之,Si、SiC與GaN半導體材料各具特色,它們在不同領域和應用場景中發揮著不可替代的作用。

硅、SiC和氮化鎵材料屬性

WBG器件的應用及800V平臺發展

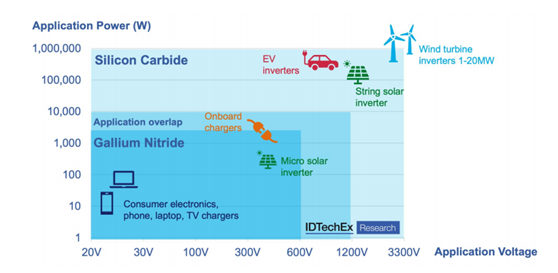

從WBG器件應用角度看,在EV、風力渦輪機和太陽能市場等領域,逆變器和轉換器正經歷著向SiC的過渡。這是因為SiC在更高功率和更高電壓下展現出了卓越的運行性能。相比之下,GaN作為一種技術尚待成熟,其未來十年的主要機會預計將出現在消費電子領域。

車輛正在向800V平臺過渡,這一提升帶來了多重優勢:首先是更高的驅動循環效率,更高的電壓能夠進一步降低損耗,提高能源利用效率;其次是更快的充電速度,800V平臺使得直流快充(DCFC)能夠以更高的功率進行,從而加快充電速度。

然而,這一過渡也帶來了挑戰:一是對傳統動力總成部件的修改需求,電機、電子設備、電纜甚至充電基礎設施都需要進行相應調整,以最大化效益。在汽車制造商層面,對于已經投資于傳統設計的汽車制造商來說,這是一個需要重新思考和投入的挑戰。

800V平臺有利有弊。利在于:續航里程提升,典型情況下可提高5-10%。例如,使用50kWh電池的EV,續航里程可從200英里增加到220英里,或將電池容量減少約4.5kWh。按150美元/kWh計算,這一節省覆蓋了特斯拉SiC逆變器522美元的總成本。800V直流電源充電效率更高,允許DCFC以更高的功率進行,使300kW以上的DCFC成為可能。

弊在于:電池退化加速,800V DCFC可能會提高電池溫度,從而加速電池退化;母線涂層電介質絕緣體覆蓋物可能會熱降解。高壓需要更多的串聯連接,降低了冗余度,增加了故障的可能性。動力總成需要重新設計,包括電池單元、熱管理材料、電機繞組、逆變器和轉換器等。充電基礎設施升級需求,大多數現有的DCFC為400V,切換到800V DCFC需要硬件升級。對于像特斯拉這樣擁有大量400V充電基礎設施的公司來說存在問題。

對于消費者來說,800V架構的主要優勢是充電速度更快,從400V和800V車輛的比較可以看出,以公里/分鐘計算,最快的充電車輛包括保時捷Taycan(18.8)、起亞EV6(17.8)和現代IONIQ 6(19.2),都是800V車輛。然而,應該注意的是,只有在800V兼容充電站充電時才能達到最大充電速度。例如,現代IONIQ 5 2024在400V下的充電功率為150kW,在800V兼容充電站的充電功率增加到250kW以上。

從已公告采用800V平臺時間表看,大多數是豪華或高性能車型,但值得注意的是,現代和通用汽車打算為更主流的汽車采用800V平臺。幾乎每輛800V EV都在逆變器中使用了SiC,因為800V架構的效率提升更大,使用800V架構還可以使用更小、更輕的電機,其他重量減輕源于銅線直徑的減小和所需電池容量的減少。保時捷Taycan是第一款大規模商業化的800V汽車,其逆變器中使用了日立Si IGBT。Lucid Air和蔚來ET9采用900V及以上電壓,線徑的潛在減小幅度更大,可進一步減少損耗。

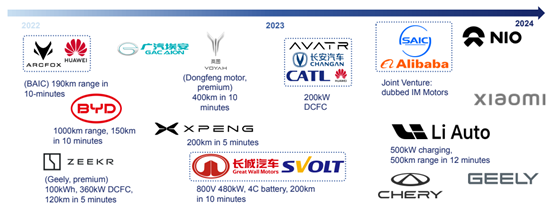

在中國市場,多家汽車制造商已經宣布了800V車型的發布計劃。這些車型大多集中在豪華或高性能領域,但也有一些汽車制造商計劃將800V平臺應用于更主流的汽車。這些車型在逆變器中普遍采用了SiC技術,以進一步提升效率并減輕重量。

中國800V車型發布(2022-2024)

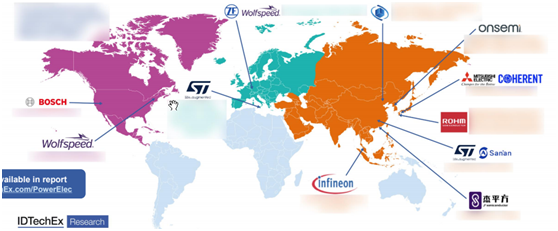

全球8英寸SiC晶圓生產及供應鏈

隨著電氣化需求的快速增長,全球SiC 晶圓生產正在經歷重大變革。目前,除了Wolfspeed為自己的器件生產8英寸SiC晶圓外,全球供應的SiC晶圓主要以6英寸為主。然而,為了提升產能,多家公司正在積極建設8英寸SiC晶圓生產設施。目前,75%的SiC晶圓由Wolfspeed和Coherent(原II-VI)供應,此外SiCrystal(英飛凌旗下)、ST(意法半導體)等。但亞洲、歐洲和美國公司正在擴大規模,以實現該行業的全球化。

目前,SiC供應鏈已經形成了從原材料到晶圓、從加工技術到器件封裝的完整體系。隨著市場需求的不斷增長,供應鏈各環節仍在不斷優化和升級。

多源供應策略有助于降低供應風險和成本,OEM正在積極尋求多源SiC供應,包括與多家晶圓生產商建立合作關系,以及投資自建SiC晶圓生產線。隨著8英寸SiC晶圓生產設施的逐步建成和投產,SiC晶圓的產能將得到顯著提升,將為汽車行業等關鍵領域提供更多的SiC器件支持。

盡管過去5年價格大幅下降,但SiC MOSFET的價格仍將高于Si IGBT。這是由于基礎設施要求、SiC晶圓價格高得多以及能源密集型加工步驟。

合作是SiC應用的前提

從SiC MOSFET的成本來看,盡管SiC MOSFET的價格仍然高于Si IGBT,但隨著生產規模的擴大和技術的進步,其成本正在逐步降低。

整個供應鏈都在進行合作,OEM正在從其他公司借用EV平臺,設備制造商正在研究提高產量的創新方法,供應商正在收購其他公司以垂直整合和加強其供應鏈控制。為了充分利用SiC器件的性能優勢,OEM正在與汽車半導體供應商建立緊密的合作關系。這些合作包括共同開發新產品、優化生產流程、提高產量等方面。

以ST和羅姆為例,這兩家公司正在與多家汽車制造商和供應商合作,推動SiC器件在EV、逆變器等領域的應用。ST已經向現代、雷諾、理想汽車等提供了120V SiC MOSFET。博格華納在其Viper電源模塊中使用ST的750V SiC功率MOSFET;2023年8月,ST確認將與沃爾沃汽車合作開發下一代EV。ST還與三安光電成立合資企業,在中國重慶建造一座8英寸SiC襯底工廠。2023年4月,采埃孚電子同意在其新的模塊化逆變器設計中使用ST的STPAK封裝的第三代SiC MOSFET,計劃于2025年投入生產。

羅姆一直是Vitesco Technologies的長期合作伙伴,并于2023年6月簽署了供應協議。Vitesco的EMR3軸驅動集成了電力電子、電機和減速器,自2023年10月起已用于歐洲B級本田e:Ny1。Vitesco的新型逆變器即將開始供應,使用ROHM的集成SiC芯片。羅姆與賽米控合作已超過10年,羅姆的第四代SiC MOSFET已用于賽米控的eMPack電源模塊,2025年開始供應德國OEM。羅姆也是博世的長期供應商,并于2023年10月收購了Solar Frontier在日本的Kunitomo工廠,以滿足對SiC功率器件的需求。2024年初,馬自達與羅姆簽署協議,在其e-Axle中使用其逆變器和SiC功率模塊。

Si、SiC、GaN市場走向

盡管面臨SiC和GaN等新技術的挑戰,但600V Si IGBT憑借其成熟的技術、穩定的性能和相對較低的成本,在逆變器市場中仍將保持一定的份額。然而,隨著新技術的普及和成本的進一步降低,Si IGBT的市場份額可能會逐漸下降。

隨著600V GaN技術的不斷進步和成本的降低,其在逆變器市場中的份額預計將逐漸增加,但增長速度和最終份額將取決于多種因素,包括技術成熟度、市場接受度以及與傳統半導體的競爭情況。

600V SiC MOSFET以其高功率密度、低損耗和高溫工作能力等優點,在逆變器市場中迅速崛起。特別是在EV和可再生能源等領域,SiC MOSFET的應用越來越廣泛。報告預測,在未來幾年內,SiC MOSFET將繼續蠶食市場份額,成為逆變器市場的主流技術之一。隨著800V架構在主流EV領域的普及,1200V SiC MOSFET的需求也將逐漸增加,以支持更高的電壓和功率密度,滿足EV對高性能和高效率的需求。

SiC MOSFET繼續蠶食市場份額

汽車用GaN技術可能搶SiC飯碗

OBC和DC-DC轉換器的工作功率比逆變器低一個數量級,但SiC MOSFET的優點仍然存在:更高的功率密度、損耗的降低和范圍的輕微增加。此外,OBC中的SiC允許更快的充電,在DC-DC轉換器中,可以更有效地將電力傳輸到低壓電池,從而減少EV中的輔助耗電設備(信息娛樂、熱泵、前燈)的浪費。這推動了SiC MOSFET在OBC和DC-DC轉換器中的采用,但較低的功率要求意味著GaN將比逆變器將更早進入這個市場。

GaN技術以其高功率密度和低損耗等優點,在EV電力電子領域具有巨大的潛力。然而,目前GaN器件的電壓限制(650V)、橫向結構和成本問題仍是制約其廣泛應用的主要因素。為了最大限度地發揮汽車GaN的潛力,需要采取措施使其在更高電壓下可行,并降低生產成本。報告預測,在未來幾年內,隨著GaN技術的不斷進步和成本的降低,GaN器件在OBC和DC-DC轉換器中的應用將取得重大進展,并逐漸向逆變器市場滲透。

目前,許多公司正在生產汽車用GaN功率器件,其中大多數使用GaN-on-Si技術。GaN器件有增強(e)或耗盡(d)模式,不同公司的電壓范圍因應用而異。然而,隨著市場的不斷發展和技術的不斷進步,新的GaN器件技術和生產工藝將不斷涌現,從而推動汽車GaN器件市場的快速增長和競爭加劇。報告預測,在未來幾年內,將有更多的公司進入汽車GaN器件市場,并推出更高性能、更低成本的產品。同時,現有的汽車GaN器件供應商也將不斷加大研發投入和市場推廣力度,以保持其在市場中的領先地位。

目前,650VGaN只能是硅基器件的替代品,引入垂直GaN器件(如Transphorm和Power Integrations)有望提升電壓。

寫在最后

EV電力電子技術正處于快速變革之中,未來十年將是技術創新與市場擴張的黃金時期。電力電子創新聚焦于器件層面的持續優化,OEM和Tier1廠商則致力于提升EV性能,通過采用新型半導體材料、減小布線尺寸與無源元件成本、探索高效冷卻方法及電力電子與動力總成的深度集成,旨在最大化性能并降低成本,而市場上集成程度各異的解決方案正逐步將所有電力電子設備整合至單一單元。