近期,基本半導體推出內絕緣型的TO-220封裝碳化硅肖特基二極管產品。該產品在內部集成一個陶瓷片用于絕緣和導熱,可簡化生產步驟,提高生產質量和整機的長期可靠性,有效解決產業界痛點問題。內絕緣TO-220封裝外形跟普通鐵封TO-220產品基本一致,但其背面散熱器不再是二極管的陰極,屬于懸浮電位。

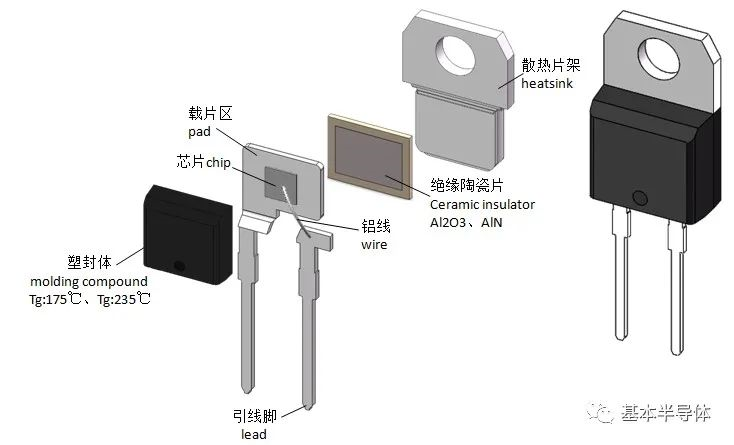

圖1. TO-220內絕緣的結構示意圖

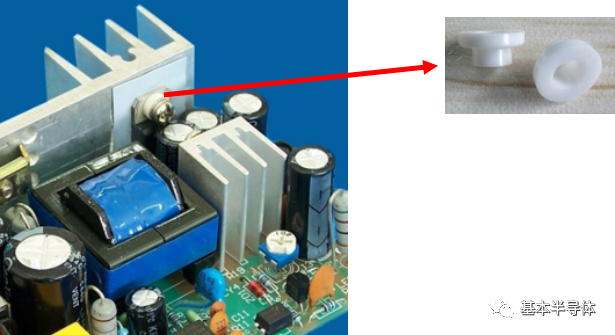

產業界使用TO-220F(全塑封)已有較長歷史,其優點是全塑封外殼絕緣,在安裝時涂上導熱硅脂可直接打螺絲,不用墊絕緣布,節省工時。而其缺點也很明顯,Rthjc(結-殼熱阻)比鐵封(TO-220)熱阻大,導致電流輸出能力僅鐵封的30~40%,芯片電流利用率較低。相對應的,鐵封二極管產品的優勢在于背板與晶片直接焊接,Rthjc(結-殼熱阻)較小,電流輸出能力比TO-220F(全塑封)更強;缺點是其金屬外殼與陰極相連,在安裝時需使用鎖螺絲或壓條方式固定,還需使用絕緣硅膠布、硅膠墊、硅膠套或者陶瓷墊片材料用于絕緣及導熱,安裝工藝復雜,工時消耗較大。在設計過程中,需特別注意材料長期應用的可靠性問題:比如絕緣子在高溫及溫度循環的作用下會出現老化形變的情況,同樣硅膠布在高溫及溫度循環的作用下也會老化。絕緣子被污染物覆蓋,表面出現爬電現象,導致電源損壞。內絕緣TO-220產品的出現提供了一個新的可能,下面具體介紹全塑封、鐵封和內絕緣封裝的安裝工藝。

TO-220二極管主要有螺絲和壓條兩種工藝路線,以解決絕緣和導熱的問題,設計時可綜合考慮效率、質量、成本這幾個因素選擇適合的工藝。

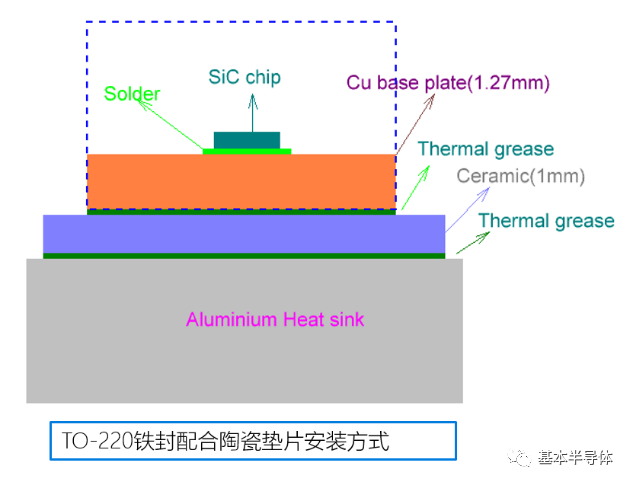

鐵封TO-220采用硅膠布或者陶瓷墊片,再配合絕緣子、螺絲安裝。該工藝簡單,工時少,治具要求低,精度要求低。但是絕緣子和陶瓷片弱點在于質量及可靠性,陶瓷片工藝需要2次涂硅脂。

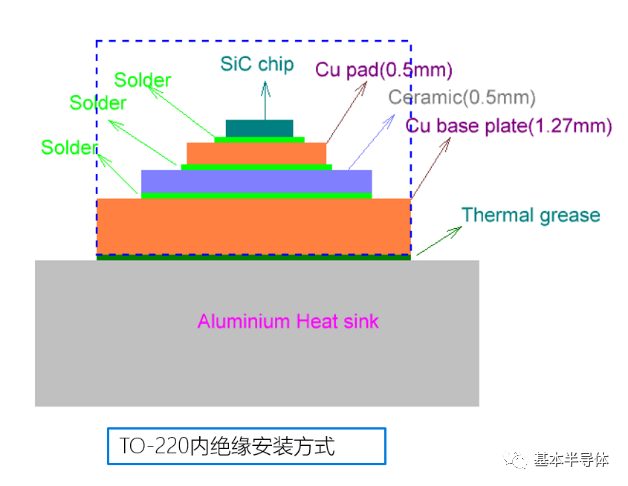

內絕緣TO-220加螺絲工藝只需在器件背面涂一次硅脂,不使用絕緣子,無耐壓風險,絕緣由內部陶瓷片完成,省工時,一次性通過率最高。

全塑封TO-220加螺絲工藝也只需在器件背面涂一次硅脂,不使用絕緣子,無耐壓風險。

壓條工藝采用硅膠墊、硅膠布或者硅膠套,配合壓條使用。壓條工藝可省掉涂硅脂環節,爬電的處理比較好,回避了污染問題。但對治具要求高,精度要求高,工時高,熱阻大(電流能力損失大),維修時比較麻煩。

由上表內容可以看出,內絕緣TO-220省工時,可靠性高, 安裝增加的熱阻小。

內絕緣封裝把導熱與絕緣兩個任務都集成到器件內部,簡化了生產工藝,省了工時。例如普通TO-220+陶瓷墊片工藝需經過陶瓷墊片背面涂導熱硅脂、壓散熱器、器件背面涂導熱硅脂、壓陶瓷墊片和螺絲套絕緣子后鎖在散熱器5個步驟,內絕緣器件安裝只需器件背面涂導熱硅脂、壓散熱器和螺絲鎖在散熱器上3個步驟。

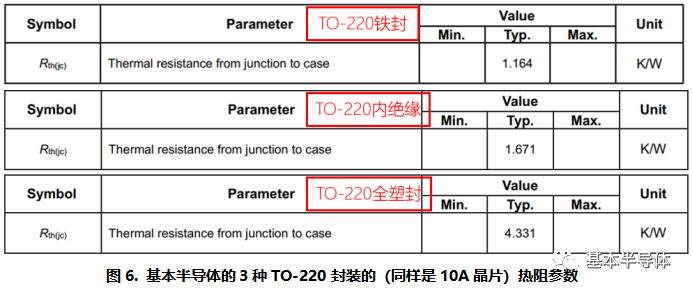

內絕緣封裝有助于提升電源產品生產質量。因為陶瓷片易碎裂,會導致人工成本增加,工時更長,耐壓測試易失敗,影響生產通過率;由于陶瓷墊片易碎,為保證產品質量,設計時需增加陶瓷墊片厚度,但其厚度會導致熱阻上升。內絕緣封裝使整機長期可靠性提高,回避了絕緣子造成的可靠性薄弱環節:絕緣子的可靠性較差,長期高溫會老化,此外因絕緣子較薄,粉塵污染后有爬電的風險。對比基本半導體三種TO-220封裝的(10A晶片)熱阻參數,可發現內絕緣封裝比全塑封封裝熱阻更低,鐵封封裝因需在外部裝陶瓷片或硅膠布,最后的系統熱阻更高,與內絕緣封裝系統熱阻差距不明顯。

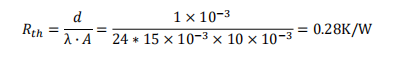

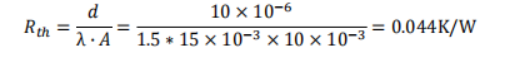

熱阻的計算式:

(d:材料的厚度,單位:m ;λ:材料的熱導率,單位:W/m*K ;A:材料的面積,單位:m2)。

根據熱阻計算公式,可以估算出陶瓷墊片及導熱硅脂的熱阻(不精確)厚度假設為1mm,λ=24W/m*K,尺寸=15mm*10mm(TO-220背板尺寸):厚度假設為10um,λ=1.5W/m*K,尺寸=15mm*10mm(TO-220背板尺寸):使用不同材料的墊片都會或多或少增加熱阻,TO-220內絕緣封裝無需墊片,減少了不必要熱阻的增加。基本半導體推出的內絕緣型TO-220封裝碳化硅肖特基二極管產品,從優化安裝工藝、提升產品質量、減少熱阻等方面很好地解決了絕緣和導熱痛點。

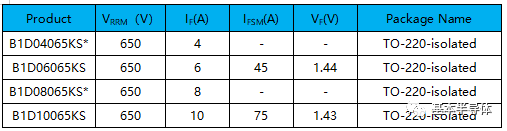

*:under development

![]()